В условиях сегодняшнего стремительного расширения цифровой инфраструктуры эффективность и качество развертывания волоконно-оптических сетей имеют решающее значение. Каждая точка сварки является потенциальным узким местом для передачи данных и ключевым узлом, определяющим долгосрочную надежность сети. Эволюция от традиционных методов сварки, требующих высокой квалификации оператора, к передовым технологиям капиллярной сварки представляет собой один из самых значительных прорывов, кардинально изменивших подходы к строительству сетей. Современные волоконно-оптические сварочные аппараты — это не просто инструменты для соединения стеклянных волокон; они представляют собой сложные автоматизированные системы, предназначенные для обеспечения беспрецедентной скорости и точности, что напрямую влияет на сроки реализации проектов, затраты на монтаж и эксплуатационные характеристики сети.

Правильно выбранный сварочный аппарат для оптоволокна выступает в роли мощного усилителя производительности бригад по развертыванию. Автоматизируя сложные задачи выравнивания, обеспечивая стабильное качество сварных соединений и интегрируя диагностические функции, эти устройства превращают тонкое ремесленное мастерство в надёжный и воспроизводимый процесс. В данной статье рассматривается, как современные сварочные аппараты, например, COMPTYCO 6-двигательный оптоволоконный сварочный аппарат S-90 , спроектированы таким образом, чтобы ускорять циклы развертывания, одновременно гарантируя точность, необходимую для высокоскоростных сетей с низкой задержкой.

Двигатель эффективности: ключевые технологии для скорости

Усовершенствованное моторизованное выравнивание и автоматизация

Сердцем скорости современного сварочного аппарата для оптоволокна является его автоматизированная система выравнивания. Шестимоторные системы, такие как та, что установлена в модели S-90, используют высококачественные камеры и сложное программное обеспечение для автоматического выравнивания ядер оптоволоконных волокон с точностью до долей микрона по нескольким осям. Это происходит за считанные секунды: полный цикл сварки (включая очистку, скалывание, выравнивание, сварку и термоусадку муфты) занимает всего 30 секунд или менее у некоторых высокопроизводительных моделей. Такая автоматизация значительно сокращает активное время и уровень квалификации оператора, необходимые для выполнения каждой сварки, по сравнению с ручными методами.

Эта автоматизация охватывает весь рабочий процесс: автоматическое зажимание волокна, автоматическая установка зазора, автоматическая калибровка дуги и автоматический нагрев муфты для сварки. Роль техника сводится к подготовке и загрузке волокна, что позволяет одному технику выполнять от 100 до 200 высококачественных сварных соединений за полный рабочий день. Для крупномасштабных проектов эта суммарная экономия времени напрямую сокращает сроки развертывания и снижает трудозатраты.

Интеллектуальная обработка и ориентированный на пользователя дизайн

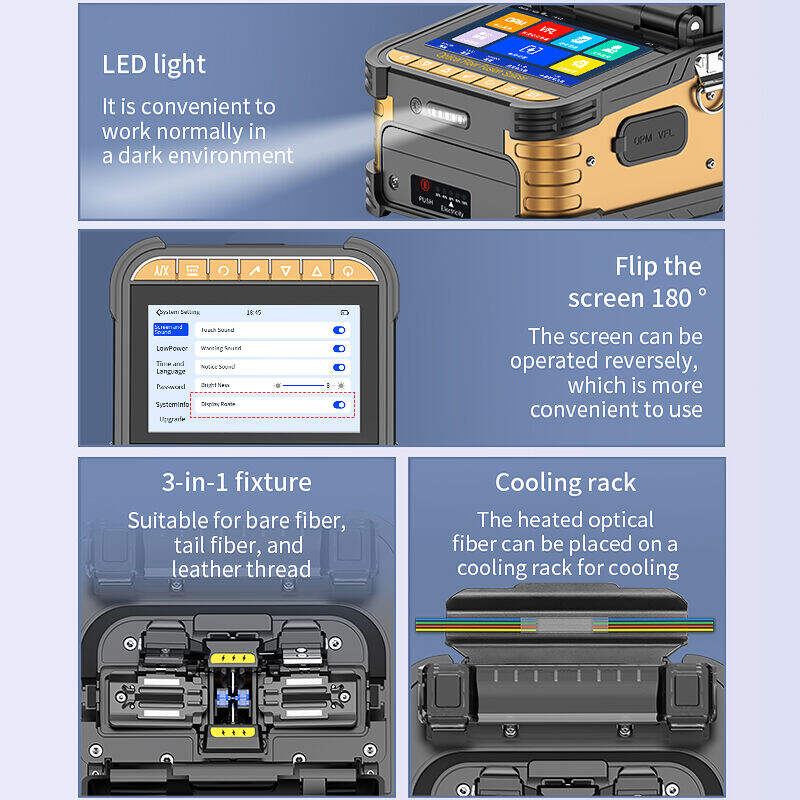

Скорость достигается также за счёт интеллектуального программного обеспечения и интерфейсов. Большой чувствительный сенсорный экран обеспечивает чёткое, интуитивно понятное управление и визуальную обратную связь. Заранее заданные режимы для различных типов волокон (ОВ, МВ, ОВ с дисперсионным сдвигом и др.) позволяют техникам мгновенно выбирать соответствующий профиль, гарантируя оптимальные параметры для каждого соединения без ручной настройки. Такие функции, как управление одной кнопкой и режимы групповой сварки, дополнительно упрощают процесс при выполнении работ в больших объёмах.

Надежные электропитание критически важны для скорости выполнения работ на объекте. Аккумулятор высокой емкости, например, блок на 7800 мА·ч в модели S-90, обеспечивает полный рабочий день или сотни операций сплайсинга от одного заряда, устраняя простои, связанные с заменой источников питания или поиском розеток. Эта мобильность и автономность незаменимы при работе на высоте, под землей или на удаленных объектах, позволяя бригаде по развертыванию оставаться продуктивной в любом месте.

Основа качества: прецизионная инженерия для обеспечения точности

Технология выравнивания сердцевин и оценки потерь

Хотя скорость позволяет выполнить работу, точность обеспечивает её долговечность. Основным фактором, определяющим качество сварки, является точность центрирования сердцевины волокна. Сварочные аппараты, использующие технологию центрирования сердцевины, непосредственно визуализируют сердцевину и оболочку оптического волокна. Шестимоторная система в передовых моделях обеспечивает превосходное центрирование сердцевины за счёт тонкой корректировки положения для точного совмещения светопроводящей сердцевины — а не только внешней оболочки. В результате достигается стабильно низкий уровень потерь при сварке, обычно ниже 0,02 дБ для одномодового волокна, что критически важно для соблюдения бюджета потерь в магистральных сетях и сетях высокой пропускной способности.

Встроенная функция оптического измерителя мощности, часто поставляемая в комплекте, повышает точность ещё на один уровень. После сварки техник может сразу же протестировать потери при включении линии без смены инструмента и получить мгновенную, объективную оценку качества сварного соединения. Такой замкнутый процесс исключает установку некачественных сварных соединений, снижая количество будущих отказов и простоев сети.

Компенсация влияния окружающей среды и стабильная дуговая сварка

Условия на месте проведения работ непредсказуемы. Сварочный аппарат высшего класса обеспечивает точность при изменении температуры, влажности и высоты над уровнем моря за счёт автоматической компенсации влияния окружающей среды. Датчики определяют текущие внешние условия, а устройство самостоятельно корректирует критически важные параметры — такие как мощность дуги и её продолжительность — чтобы каждый раз получать идеальный сварной шов. Это гарантирует, что соединение, выполненное утром в холодном колодце, будет столь же надёжным, как и соединение, выполненное днём в жаркой воздушной корзине.

Сам процесс сварки регулируется стабильным, программируемым разрядом дуги. Равномерное тепловое воздействие сплавляет оптические волокна в единый однородный стержень с минимальной деформацией и механическим напряжением. Дополнительное упрочнение места сварки в интегрированной термоусадочной печи защищает сварное соединение, обеспечивая долговременную механическую прочность и устойчивость к воздействию внешних факторов, что гарантирует точность монтажа на десятилетия.

Встроенные инструменты: универсальное преимущество для развертывания

Единый рабочий процесс с визуальным локатором неисправностей и оптическим измерителем мощности

Скорость развертывания снижается, когда техникам приходится постоянно переключаться между несколькими устройствами. Современные сварочные аппараты решают эту проблему за счёт интеграции основных инструментов. Встроенный визуальный локатор неисправностей использует яркий красный лазер для визуального трассирования оптоволокна, выявления обрывов, проверки непрерывности и обнаружения макроизгибов — это чрезвычайно полезно при устранении неисправностей на этапах монтажа и тестирования. Как уже упоминалось, встроенный оптический измеритель мощности позволяет сразу же проводить проверку потерь.

Такая интеграция означает, что техник берёт с собой, управляет и заряжает только одно основное устройство вместо трёх или четырёх. Это сокращает время на подготовку к сварке на каждом участке, минимизирует риск забыть необходимый инструмент и упрощает обучение. Модель COMPTYCO S-90 является ярким примером подхода «комплектное оборудование», объединяющего базовые функции для создания бесперебойного и эффективного рабочего процесса на объекте.

Управление данными и поддержка нескольких языков

Точность распространяется и на ведение записей. Современные сплайсеры могут хранить тысячи записей о сплайсах с изображениями и данными о потерях, которые можно экспортировать для составления отчётов по обеспечению качества и управления активами. Эта цифровая следа необходима для поддержания точной документации сети.

Для команд, осуществляющих глобальное развертывание, или для многоязычных коллективов поддержка нескольких языков (например, десяти языков, доступных на модели S-90) устраняет значительное препятствие. Техники могут управлять устройством на родном языке, что снижает вероятность ошибок при настройке, улучшает понимание подсказок и ускоряет достижение общей квалификации, повышая тем самым как скорость, так и точность работы всей команды.

Влияние на экономическую эффективность проекта и производительность сети

Прямые преимущества для стоимости развертывания и сроков реализации

Совокупность высокой скорости и точности обеспечивает прямые выгоды для конечного финансового результата. Снижение трудозатрат достигается за счёт более быстрых циклов соединения волокон и меньшего количества переделок, что означает сокращение необходимого количества человеко-часов для выполнения проектов. Ускоренное развертывание позволяет операторам сетей быстрее запускать услуги в эксплуатацию и начинать получать выручку раньше. Высокий процент успешных первых соединений волокон минимизирует потери оптического волокна, защитных элементов для соединений и других расходных материалов. Необходимость приобретать меньше инструментов и более низкие долгосрочные затраты на обучение повышают отдачу от инвестиций в оборудование.

Обеспечение надёжности сети в долгосрочной перспективе

Точность, обеспечиваемая современными сварочными аппаратами для оптоволокна, является инвестицией в целостность сети. Сварные соединения с низкими потерями и низким коэффициентом отражения обеспечивают более дальнее и чистое распространение сигналов, что позволяет максимально использовать пропускную способность и дальность действия проложенного волокна. Высококачественные сварные соединения выходят из строя реже. Это значительно сокращает затратные выезды бригад на место и устранение неисправностей, связанные с авариями в сети, снижая совокупную стоимость владения сетью на протяжении всего её срока службы. Сети, построенные с использованием точной сварки методом плавления, лучше подготовлены к поддержке технологий следующего поколения, таких как 5G, XGS-PON и плотная волновая мультиплексная передача (DWDM), которые предъявляют жёсткие требования к бюджету потерь.

Часто задаваемые вопросы: Сплицера для синтеза Производительность

Насколько быстрее современный аппарат для сварки методом плавления по сравнению с устаревшими методами?

Современный автоматизированный аппарат для сварки методом плавления может выполнить цикл высококачественной сварки зачастую менее чем за 30 секунд. Это значительно быстрее и стабильнее по результатам по сравнению с устаревшими ручными методами юстировки. Квалифицированный техник может выполнить от 100 до 200 сварных соединений за полный рабочий день на объекте с использованием такого оборудования.

Что означает термин «выравнивание с помощью шести двигателей», и почему это важно?

Это относится к системе, использующей шесть независимых прецизионных двигателей для управления положением каждого торца волокна. Такой подход обеспечивает истинное выравнивание по ядрам на нескольких осях, что превосходит системы, выравнивающие только внешнюю оболочку волокна. В результате достигается более низкий и стабильный уровень потерь при сварке, особенно важный для одномодовых волокон, применяемых в телекоммуникациях.

Может ли встроенный оптический измеритель мощности заменить автономный прибор?

Да, для большинства задач монтажа на месте и базовых испытаний при приёмке. Встроенный оптический измеритель мощности идеально подходит для измерения потерь при сварке и проверки уровней мощности в линии непосредственно на месте. Он охватывает подавляющее большинство полевых потребностей, упрощая рабочий процесс.

Как аппарат для сварки волокон поддерживает высокое качество работы в различных условиях окружающей среды?

Сплайсеры профессионального класса оснащены датчиками окружающей среды. Система автоматически компенсирует влияние таких факторов, как температура, влажность и атмосферное давление (высота над уровнем моря), корректируя параметры дуговой сварки. Это обеспечивает стабильные и высококачественные результаты сплайсинга независимо от того, выполняются ли работы в пустыне, влажном климате или на большой высоте.

Содержание

- Двигатель эффективности: ключевые технологии для скорости

- Основа качества: прецизионная инженерия для обеспечения точности

- Встроенные инструменты: универсальное преимущество для развертывания

- Влияние на экономическую эффективность проекта и производительность сети

-

Часто задаваемые вопросы: Сплицера для синтеза Производительность

- Насколько быстрее современный аппарат для сварки методом плавления по сравнению с устаревшими методами?

- Что означает термин «выравнивание с помощью шести двигателей», и почему это важно?

- Может ли встроенный оптический измеритель мощности заменить автономный прибор?

- Как аппарат для сварки волокон поддерживает высокое качество работы в различных условиях окружающей среды?