Nell'odierna espansione accelerata delle infrastrutture digitali, l'efficienza e la qualità del dispiegamento delle reti in fibra ottica sono fondamentali. Ogni punto di giunzione rappresenta un potenziale collo di bottiglia per i dati e un nodo chiave per l'affidabilità a lungo termine. L'evoluzione dai metodi tradizionali di giunzione, che richiedono elevate competenze, alla tecnologia avanzata di saldatura a fusione costituisce uno dei progressi più significativi, trasformando in modo radicale il modo in cui vengono costruite le reti. Gli attuali saldatrici a fusione per fibre ottiche non sono semplici strumenti per collegare il vetro; sono sofisticati sistemi automatizzati progettati per garantire velocità e precisione senza precedenti, influenzando direttamente i tempi di realizzazione dei progetti, i costi di installazione e le prestazioni della rete.

Il giusto saldatore per fusione funge da potente moltiplicatore di forza per i team di installazione. Automatizzando complesse operazioni di allineamento, garantendo una qualità costante delle saldature e integrando funzioni diagnostiche, questi dispositivi trasformano un'operazione artigianale delicata in un processo affidabile e ripetibile. Questo articolo esplora come i saldatori moderni, rappresentati da modelli come il Saldatore per fusione per fibre ottiche COMPTYCO a 6 motori S-90 , siano progettati per accelerare i cicli di installazione, garantendo al contempo la precisione indispensabile per reti ad alta velocità e bassa latenza.

Il motore dell'efficienza: tecnologie fondamentali per la velocità

Allineamento motorizzato avanzato e automazione

Al centro della velocità di uno splice automatico moderno vi è il suo sistema di allineamento automatizzato. I sistemi a sei motori, come quello presente nel modello S-90, utilizzano telecamere ad alta risoluzione e software sofisticati per allineare automaticamente i nuclei delle fibre con un’accuratezza inferiore al micron su più assi. Ciò avviene in pochi secondi, completando un intero ciclo di saldatura (che include pulizia, rifilatura, allineamento, saldatura e termorestringimento della guaina) in soli 30 secondi o meno per alcuni modelli ad alte prestazioni. Questa automazione riduce drasticamente il tempo attivo richiesto e l’esperienza necessaria per ogni saldatura rispetto ai metodi manuali.

Questa automazione si estende all'intero flusso di lavoro: fissaggio automatico delle fibre, impostazione automatica del gap, calibrazione automatica dell'arco e riscaldamento automatico della guaina di giunzione. Il ruolo del tecnico è semplificato alla preparazione e al caricamento delle fibre, consentendo a un singolo tecnico di eseguire da 100 a 200 giunzioni di alta qualità in una giornata lavorativa completa. Per progetti su larga scala, questo risparmio cumulativo di tempo si traduce direttamente in tempi di implementazione più brevi e costi di manodopera ridotti.

Elaborazione intelligente e design centrato sull'utente

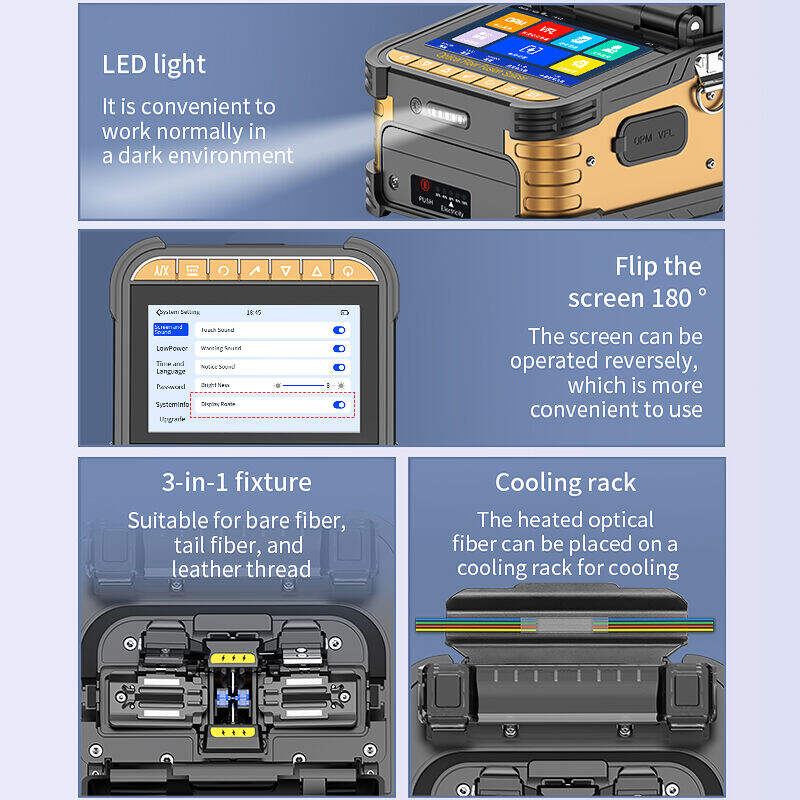

Anche la velocità è ottenuta grazie a software e interfacce intelligenti. Un ampio touchscreen reattivo fornisce un controllo chiaro e intuitivo, nonché un feedback visivo immediato. Ricette preprogrammate per diversi tipi di fibra (SMF, MMF, DSF, ecc.) permettono ai tecnici di selezionare istantaneamente il profilo corretto, garantendo parametri ottimali per ogni giunzione senza necessità di regolazioni manuali. Funzionalità come l'operazione con un solo tasto e le modalità di giunzione batch semplificano ulteriormente il processo per lavori ad alto volume.

I sistemi di alimentazione robusti sono fondamentali per garantire velocità sul campo. Una batteria ad alta capacità, come quella da 7800 mAh presente nel modello S-90, consente un’intera giornata di lavoro o centinaia di giunzioni con una singola carica, eliminando i tempi di fermo necessari per sostituire le batterie o cercare prese di corrente. Questa portabilità e autonomia sono indispensabili per interventi su palo, sottoterra o in siti remoti, mantenendo il team di installazione produttivo in qualsiasi luogo.

Il fondamento della qualità: ingegneria di precisione per l’accuratezza

Tecnologia di allineamento del nucleo e di stima delle perdite

Mentre la velocità permette di portare a termine il lavoro, è l'accuratezza a garantirne la durata. Il fattore principale che determina la qualità della giunzione è la precisione dell'allineamento del nucleo. I saldatrici che utilizzano la tecnologia di allineamento del nucleo acquisiscono direttamente un'immagine del nucleo e del rivestimento della fibra. Il sistema a sei motori presente nei modelli avanzati garantisce un allineamento superiore del nucleo effettuando regolazioni fini per centrare con precisione il nucleo guida-luce, non soltanto il rivestimento esterno. Ciò consente di ottenere perdite di giunzione costantemente basse, tipicamente inferiori a 0,02 dB per fibra monomodale, un requisito fondamentale per rispettare i budget di perdita delle reti a lunga distanza e ad alta larghezza di banda.

La funzionalità integrata di misuratore ottico di potenza, spesso inclusa nel pacchetto, porta l'accuratezza a un livello superiore. Dopo la saldatura, l'operatore può immediatamente verificare la perdita d'inserzione del collegamento senza dover cambiare strumento, ricevendo così una verifica istantanea e oggettiva della qualità della giunzione. Questo processo a ciclo chiuso impedisce l'installazione di giunzioni scadenti, riducendo le future localizzazioni di guasti e i tempi di inattività della rete.

Compensazione ambientale e saldatura ad arco costante

Le condizioni sul campo sono imprevedibili. Un saldatore di prima qualità mantiene l’accuratezza nonostante le variazioni di temperatura, umidità e altitudine grazie alla compensazione ambientale automatica. Sensori rilevano le condizioni ambientali e la macchina regola autonomamente parametri critici come la potenza e la durata dell’arco, garantendo ogni volta una saldatura perfetta. Ciò assicura che una giunzione eseguita in una camera di ispezione al mattino, con temperature basse, sia altrettanto affidabile di una giunzione realizzata nel pomeriggio, in condizioni di caldo intenso, da un cestello aereo.

Il processo di saldatura è regolato da una scarica ad arco stabile e programmabile. L’applicazione costante del calore fonde le fibre di vetro in un unico filamento omogeneo, con deformazione e sollecitazione minime. Il rinforzo post-saldatura, effettuato mediante un forno integrato per il restringimento termico, protegge il punto di giunzione, garantendo resistenza meccanica a lungo termine e protezione contro i fattori ambientali, assicurando così l’accuratezza dell’installazione per decenni.

Strumenti integrati: il vantaggio tutto-in-uno per la messa in opera

Flusso di lavoro unificato con VFL e misuratore di potenza ottica

La velocità di distribuzione risente negativamente della necessità, per gli operatori, di passare continuamente da un dispositivo all'altro. Gli strumenti moderni per la saldatura delle fibre risolvono questo problema integrando gli strumenti essenziali. Un localizzatore visivo di guasti (VFL) integrato utilizza un laser rosso intenso per individuare visivamente la fibra, rilevare rotture, verificare la continuità e individuare le macro-curvature: funzionalità estremamente preziose durante l’installazione e i test di collaudo. Come già menzionato, un misuratore di potenza ottica integrato consente una verifica immediata delle perdite.

Questa integrazione significa che l’operatore deve trasportare, gestire e ricaricare un solo dispositivo principale anziché tre o quattro. Ciò riduce i tempi di configurazione in ciascun punto di saldatura, minimizza il rischio di dimenticare uno strumento indispensabile e semplifica la formazione. Il COMPTYCO S-90 rappresenta appieno questo approccio di "attrezzatura completa", raggruppando le funzioni fondamentali per creare un flusso di lavoro sul campo fluido ed efficiente.

Gestione dati e supporto multilingue

L'accuratezza si estende anche alla tenuta dei registri. Gli incollatori avanzati possono memorizzare migliaia di registri di giunzione, comprensivi di immagini e dati relativi alle perdite, che possono essere esportati per redigere rapporti di garanzia della qualità e per la gestione delle risorse. Questa traccia digitale è essenziale per mantenere una documentazione accurata della rete.

Per i team globali di deployment o per forze lavoro diversificate, il supporto multilingue (come le dieci lingue disponibili sul modello S-90) elimina un ostacolo significativo. Gli operatori possono utilizzare la macchina nella propria lingua madre, riducendo gli errori di configurazione, migliorando la comprensione dei messaggi visualizzati e accelerando l’acquisizione della competenza operativa, aumentando così sia la velocità sia l’accuratezza del risultato complessivo del team.

Impatto sull'economia del progetto e sulle prestazioni della rete

Vantaggi diretti sui costi di deployment e sui tempi di realizzazione

La combinazione di velocità e precisione si traduce in benefici diretti sul risultato economico finale. La riduzione dei costi del lavoro deriva da cicli di giunzione più rapidi e da un minor numero di interventi correttivi, il che significa che i progetti richiedono meno ore-uomo. Il deployment accelerato consente agli operatori di rete di attivare i servizi e iniziare a generare ricavi prima. L’elevato tasso di successo già alla prima giunzione riduce al minimo lo spreco di fibra ottica, di protezioni per giunzioni e di altri materiali di consumo. La necessità di acquistare un numero minore di strumenti e i minori costi di formazione a lungo termine migliorano il ritorno sull’investimento relativo alle attrezzature.

Garantire l'affidabilità a lungo termine della rete

L'accuratezza offerta dagli attuali saldatori è un investimento nell'integrità della rete. Le giunzioni a bassa perdita e bassa riflessione garantiscono che i segnali viaggino su distanze maggiori e con maggiore purezza, massimizzando la larghezza di banda e la portata della fibra installata. Le giunzioni di alta qualità presentano una frequenza di guasto inferiore. Ciò riduce drasticamente gli interventi sul campo costosi e le attività di risoluzione dei problemi associate ai guasti della rete, abbassando il costo totale di proprietà durante l'intero ciclo di vita della rete. Le reti realizzate mediante saldatura a fusione precisa sono meglio predisposte a supportare tecnologie di nuova generazione come il 5G, lo XGS-PON e la multiplazione a divisione di lunghezza d'onda densa (DWDM), che richiedono budget di perdita estremamente stringenti.

FAQ: Splicer per fusione Prestazioni

Di quanto è più veloce un saldatore a fusione moderno rispetto ai metodi più vecchi?

Un saldatore a fusione moderno e automatizzato può completare un ciclo di giunzione di alta qualità spesso in meno di 30 secondi. Questo risultato è significativamente più rapido e coerente rispetto ai vecchi metodi di allineamento manuale. Un tecnico qualificato può eseguire da 100 a 200 giunzioni in una giornata completa di lavoro sul campo con tale attrezzatura.

Che cosa significa "allineamento a 6 motori" e perché è importante?

Si riferisce a un sistema che utilizza sei motori indipendenti e di precisione per controllare la posizione di ciascuna estremità della fibra. Ciò consente un allineamento effettivo da nucleo a nucleo su più assi, superiore ai sistemi che allineano soltanto la guaina esterna della fibra. Il risultato è una perdita di giunzione inferiore e più costante, particolarmente critica per le fibre monomodali utilizzate nelle telecomunicazioni.

Il misuratore di potenza ottica integrato può sostituire un'unità autonoma?

Per la maggior parte delle operazioni di installazione sul campo e dei test di accettazione di base, sì. Un misuratore di potenza ottica integrato è perfettamente adatto per misurare la perdita di giunzione e verificare i livelli di potenza del collegamento in loco. Copre la stragrande maggioranza delle esigenze sul campo, semplificando il flusso di lavoro.

Come garantisce uno saldatore a fusione la qualità in ambienti diversi?

Gli strumenti professionali per la saldatura a fusione sono dotati di sensori ambientali. Il sistema compensa automaticamente regolando i parametri della saldatura ad arco in base a fattori come temperatura, umidità e pressione atmosferica (altitudine). Ciò garantisce risultati di giunzione costanti e di elevata qualità, sia che si lavori in un deserto, in un clima umido o ad alta quota.

Indice

- Il motore dell'efficienza: tecnologie fondamentali per la velocità

- Il fondamento della qualità: ingegneria di precisione per l’accuratezza

- Strumenti integrati: il vantaggio tutto-in-uno per la messa in opera

- Impatto sull'economia del progetto e sulle prestazioni della rete

-

FAQ: Splicer per fusione Prestazioni

- Di quanto è più veloce un saldatore a fusione moderno rispetto ai metodi più vecchi?

- Che cosa significa "allineamento a 6 motori" e perché è importante?

- Il misuratore di potenza ottica integrato può sostituire un'unità autonoma?

- Come garantisce uno saldatore a fusione la qualità in ambienti diversi?