در گسترش سریع امروزی زیرساختهای دیجیتال، کارایی و کیفیت نصب شبکههای فیبر نوری از اهمیت حیاتی برخوردارند. هر نقطه اتصال (اسپلایس) میتواند بهعنوان یک گلوگاه احتمالی برای دادهها و یک گره کلیدی برای قابلیت اطمینان بلندمدت عمل کند. تحول از روشهای سنتی اتصال که نیازمند مهارت بالا هستند، به فناوری پیشرفته اتصال از طریق ذوب (فیوژن اسپلایسینگ) یکی از مهمترین پیشرفتها محسوب میشود و بهطور بنیادی نحوه ساخت شبکهها را دگرگون کرده است. دستگاههای امروزی اتصال فیبر از طریق ذوب (فیوژن اسپلایسرها) تنها ابزاری برای اتصال شیشه نیستند؛ بلکه سیستمهای خودکار پیچیدهای هستند که برای ارائه سرعت و دقت بیسابقه طراحی شدهاند و تأثیر مستقیمی بر زمانبندی پروژهها، هزینههای نصب و عملکرد شبکه دارند.

اتصالدهندهٔ مناسب فیبر نوری، بهعنوان یک نیروی تقویتکنندهٔ قدرتمند برای تیمهای اجرایی عمل میکند. با خودکارسازی وظایف پیچیدهٔ ترازبندی، تضمین کیفیت یکنواخت جوشها و ادغام قابلیتهای تشخیصی، این دستگاهها هنر ظریف و دقیق اتصالدهی را به فرآیندی قابلاطمینان و تکرارپذیر تبدیل میکنند. این مقاله به بررسی این موضوع میپردازد که چگونه اتصالدهندههای مدرن، از جمله مدلهایی مانند اتصالدهندهٔ فیبر نوری COMPTYCO با ۶ موتور، مدل S-90 ، طوری طراحی شدهاند که چرخههای اجرا را تسریع کنند و در عین حال دقت لازم برای شبکههای پرسرعت و کمتأخیر را تضمین نمایند.

موتور محرک کارایی: فناوریهای اصلی برای سرعت

ترازبندی و خودکارسازی موتوری پیشرفته

هستهٔ سرعت یک اسپلایسر مدرن، سیستم ترازسازی خودکار آن است. سیستمهای ششموتوره، مانند سیستم موجود در مدل S-90، از دوربینهای با وضوح بالا و نرمافزارهای پیچیدهای برای تراز کردن خودکار هستههای فیبر با دقتی بهتر از یک میکرون در محورهای متعدد استفاده میکنند. این فرآیند در عرض چند ثانیه انجام میشود و یک چرخهٔ کامل اسپلایس (شامل تمیزکردن، برش زدن، ترازسازی، جوشکاری و انقباض حرارتی غلاف) را در برخی مدلهای پرقدرت، در مدتی حداقل ۳۰ ثانیه یا کمتر تکمیل میکند. این خودکارسازی بهطور چشمگیری زمان فعال و مهارت مورد نیاز برای هر اسپلایس را در مقایسه با روشهای دستی کاهش میدهد.

این اتوماسیون به کل فرآیند کار گسترش مییابد: قلابزنی خودکار الیاف، تنظیم خودکار شکاف، کالیبراسیون خودکار قوس و گرمکردن خودکار غلاف اتصال. نقش تکنسین به آمادهسازی و بارگذاری الیاف سادهسازی شده است، بهطوریکه یک تکنسین قادر است در یک روز کامل، ۱۰۰ تا ۲۰۰ اتصال با کیفیت بالا انجام دهد. در پروژههای مقیاسبالا، این صرفهجویی تجمعی در زمان مستقیماً منجر به کوتاهتر شدن برنامههای اجرا و کاهش هزینههای نیروی کار میشود.

پردازش هوشمند و طراحی متمرکز بر کاربر

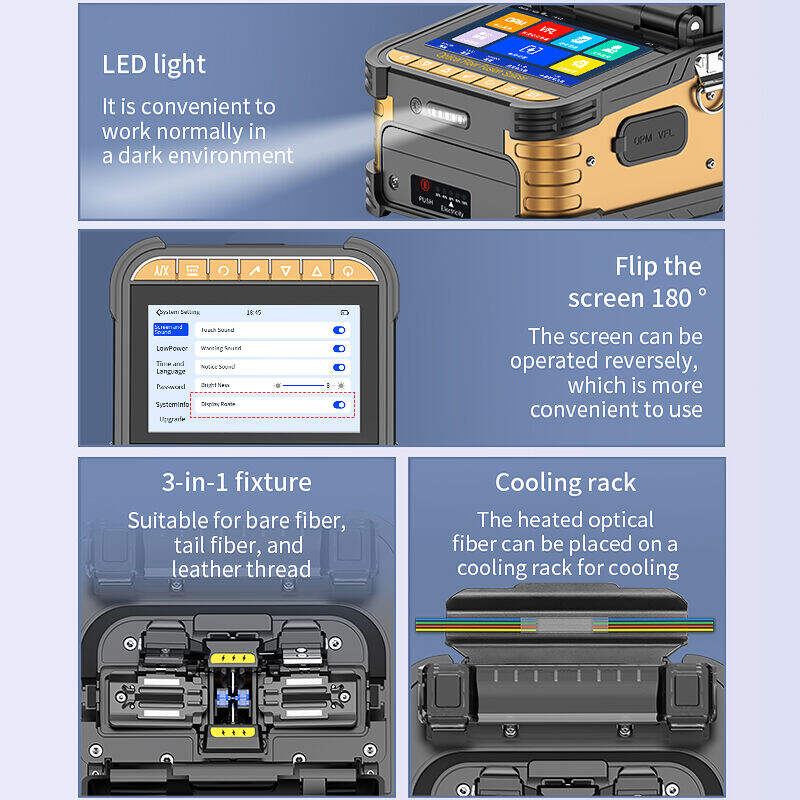

سرعت علاوه بر این، از طریق نرمافزار و رابطهای هوشمند نیز حاصل میشود. یک صفحهنمایش لمسی بزرگ و پاسخگو، کنترلی شفاف و شهودی و بازخورد بصری روشن ارائه میدهد. دستورالعملهای از پیش برنامهریزیشده برای انواع مختلف الیاف (مثل SMF، MMF، DSF و غیره) به تکنسینان این امکان را میدهد که بهسرعت پروفایل مناسب را انتخاب کنند و بدون نیاز به تنظیمات دستی، پارامترهای بهینه برای هر اتصال را تضمین نمایند. ویژگیهایی مانند عملیات با یک کلید و حالتهای اتصال انبوه، فرآیند را برای کارهای حجم بالا بیشتر ساده میکنند.

سیستمهای قدرت مقاوم برای سرعت عمل در محل کار حیاتی هستند. باتری با ظرفیت بالا، مانند واحد ۷۸۰۰ میلیآمپر-ساعت موجود در مدل S-90، امکان انجام کل روز کاری یا صدها اتصالدهی (اسپلایس) را با یک بار شارژ فراهم میکند و نیاز به توقف کار برای تعویض باتری یا جستجوی پریز برق را از بین میبرد. این قابلیت حملپذیری و استقامت برای کار در محیطهای هوایی، زیرزمینی یا دورافتاده ضروری است و تیم اجرایی را در هر مکانی بهطور مؤثر فعال نگه میدارد.

اساس کیفیت: مهندسی دقیق برای دستیابی به دقت

فناوری ترازسازی هستهای و برآورد تلفات

اگرچه سرعت به انجام کار کمک میکند، اما دقت تضمینکنندهی پایداری نتیجه است. عامل اصلی تعیینکنندهی کیفیت اتصال فیبر، دقت هممحورسازی هسته است. دستگاههای اتصالدهندهی مجهز به فناوری هممحورسازی هسته، مستقیماً تصویری از هسته و پوشش فیبر ارائه میدهند. سیستم ششموتوری موجود در مدلهای پیشرفته، با انجام تنظیمات دقیق برای متمرکز کردن دقیق هستهی راهنمای نور (نه صرفاً پوشش خارجی)، هممحورسازی برتر هسته را فراهم میکند. این امر منجر به افت اتصال بسیار پایین و پایدار میشود که معمولاً برای فیبر تکنمودی زیر ۰٫۰۲ دسیبل است و برای رعایت بودجهی افت شبکههای بلندبرد و پهنای باند بالا حیاتی میباشد.

عملکرد یکپارچهی اندازهگیرندهی توان نوری — که اغلب بهصورت بستهبندیشده ارائه میشود — دقت را یک گام فراتر میبرد. پس از انجام اتصال، تکنسین میتواند بلافاصله بدون نیاز به تعویض ابزار، افت درجی پیوند را آزمایش کند و تأییدیهی فوری و عینی از کیفیت اتصال دریافت نماید. این فرآیند حلقهبسته، جلوی نصب اتصالهای نامناسب را گرفته و تعداد نقاط خرابی آینده و قطعی شبکه را کاهش میدهد.

جبرانسازی محیطی و جوشکاری قوسی پایدار

شرایط میدانی غیرقابل پیشبینی هستند. یک دستگاه اتصالدهنده درجهی برتر، با استفاده از جبرانسازی خودکار محیطی، دقت خود را در برابر تغییرات دما، رطوبت و ارتفاع حفظ میکند. سنسورها شرایط محیطی اطراف را تشخیص داده و دستگاه بهصورت خودکار پارامترهای حیاتی مانند توان قوس و مدت زمان آن را تنظیم میکند تا هر بار اتصالی کامل و بینقص ایجاد شود. این امر تضمین میکند که اتصالی که صبح سرد در چاهک (منهول) انجام شده است، از نظر قابلیت اطمینان همانند اتصالی است که عصر گرم در سبد هوایی ( aerial bucket) ایجاد شده است.

خود فرآیند جوشکاری تحت کنترل تخلیه قوسی پایدار و قابل برنامهریزی قرار دارد. اعمال گرما بهصورت یکنواخت، الیاف شیشهای را بهصورت یکپارچه و بدون تغییر شکل یا تنش قابل توجهی به یک رشته واحد و همگن متصل میکند. تقویت اتصال پس از جوشکاری با اُون حرارتی انقباضی یکپارچه، نقطه اتصال را محافظت کرده و استحکام مکانیکی بلندمدت و مقاومت در برابر عوامل محیطی را تضمین میکند؛ بدین ترتیب دقت نصب برای دههها حفظ میشود.

ابزارهای یکپارچه: مزیت «همهدریک» برای اجرای پروژه

گردش کار یکپارچه با VFL و متر توان

سرعت نصب و راهاندازی زمانی کاهش مییابد که تکنسینها مجبور باشند بهطور مداوم بین چندین دستگاه سوئیچ کنند. اسپلایسرهای مدرن این مشکل را با ادغام ابزارهای ضروری حل میکنند. VFL داخلی (شناساگر نقص بصری) از یک لیزر قرمز روشن برای ردیابی بصری فیبر، شناسایی شکستها، تأیید پیوستگی و یافتن خمشهای بزرگ (macro-bends) استفاده میکند — که در عیبیابی طی مراحل نصب و آزمون بسیار ارزشمند است. همانطور که اشاره شد، متر توان نوری داخلی امکان اعتبارسنجی فوری تلفات را فراهم میکند.

این ادغام بدین معناست که یک تکنسین تنها یک دستگاه اصلی را حمل، مدیریت و شارژ میکند، نه سه یا چهار دستگاه. این امر زمان راهاندازی در هر محل اسپلایس را کاهش میدهد، احتمال فراموش کردن یک ابزار ضروری را به حداقل میرساند و آموزش را سادهتر میکند. مدل COMPTYCO S-90 نمونهای بارز از این رویکرد «تجهیزات کامل» است که با ادغام عملکردهای اصلی، گردش کاری یکپارچه و کارآمد در محیط میدانی ایجاد میکند.

مدیریت دادهها و پشتیبانی چندزبانه

دقت تا سطح ثبتنام گسترش مییابد. اسپلایسرهای پیشرفته قادرند هزاران رکورد اسپلایس را همراه با تصاویر و دادههای تلفات ذخیره کنند که میتوان آنها را برای تهیه گزارشهای تضمین کیفیت و مدیریت داراییها صادر نمود. این ردپای دیجیتالی برای حفظ مستندات دقیق شبکه ضروری است.

برای تیمهای اجرایی جهانی یا نیروی کار متنوع، پشتیبانی چندزبانه (مانند ده زبان ارائهشده در مدل S-90) مانع مهمی را از بین میبرد. تکنسینها میتوانند دستگاه را به زبان مادری خود بهکار ببرند که این امر خطاهای تنظیمات را کاهش داده، درک پیامها را بهبود بخشیده و تسلط کلی را تسریع میکند؛ بنابراین سرعت و دقت کلی خروجی تیم را افزایش میدهد.

تأثیر بر اقتصاد پروژه و عملکرد شبکه

مزایای مستقیم بر هزینه و زمانبندی اجرای پروژه

ترکیب سرعت و دقت منجر به مزایای مستقیم برای سود خالص میشود. کاهش هزینههای نیروی کار از طریق چرخههای اتصال سریعتر و تعداد کمتری از اصلاحات ناشی میشود، به این معنا که پروژهها به ساعتکار کمتری نیاز دارند. اجرای شتابگرفته امکان راهاندازی خدمات و درآمدزایی زودتر توسط اپراتورهای شبکه را فراهم میکند. نرخ بالای موفقیت در اولین اتصال، مقدار الیاف هدررفته، محافظهای اتصال و سایر مواد مصرفی را به حداقل میرساند. تعداد کمتر ابزارهای مورد نیاز برای خرید و کاهش هزینههای آموزش بلندمدت، بازده سرمایهگذاری روی تجهیزات را بهبود میبخشد.

تأمین قابلیت اطمینان بلندمدت شبکه

دقتی که امروزه توسط دستگاههای اتصالدهنده فیبر ارائه میشود، سرمایهگذاری در یکپارچگی شبکه محسوب میشود. اتصالهایی با تلفات کم و بازتاب کم، اطمینان حاصل میکنند که سیگنالها مسافت بیشتری را با کیفیت بالاتری طی کنند و این امر پهنای باند و برد فیبر نصبشده را به حداکثر میرساند. اتصالهای با کیفیت بالا خرابی کمتری دارند. این امر بهطور چشمگیری تعداد سفرهای هزینهبر تعمیرکاران (Truck Rolls) و زمانبریهای مربوط به عیبیابی در هنگام قطعی شبکه را کاهش میدهد و در نتیجه کل هزینه مالکیت شبکه را در طول عمر آن کاهش میدهد. شبکههایی که با استفاده از اتصالدهی احتراقی دقیق ساخته شدهاند، آمادگی بهتری برای پشتیبانی از فناوریهای نسل بعدی مانند ۵G، XGS-PON و چندگانهسازی تقسیم طول موج متراکم (DWDM) دارند که بودجه تلفات بسیار سختگیرانهای را اعمال میکنند.

سوالات متداول: دستگاه جفتگر فیوژن عملکرد

سرعت یک دستگاه اتصالدهنده احتراقی مدرن نسبت به روشهای قدیمی چقدر بیشتر است؟

یک دستگاه اتصالدهنده احتراقی خودکار مدرن میتواند یک چرخه اتصال با کیفیت بالا را اغلب در کمتر از ۳۰ ثانیه تکمیل کند. این سرعت بهمراتب بیشتر و یکنواختتر از روشهای قدیمیتر و دستی ترازسازی است. یک تکنسین آموزشدیده میتواند با استفاده از این تجهیزات در یک روز کامل کار در محیط میدانی، بین ۱۰۰ تا ۲۰۰ اتصال انجام دهد.

عبارت «تنظیمکردن با ۶ موتور» به چه معناست و چرا اهمیت دارد؟

این اصطلاح به سیستمی اشاره دارد که از شش موتور مستقل و با دقت بالا برای کنترل موقعیت انتهای هر تار الیاف استفاده میکند. این امکان را فراهم میسازد تا تنظیم دقیق هستهبههسته (Core-to-Core) روی چندین محور انجام شود که عملکردی برتر نسبت به سیستمهایی دارد که تنها پوشش خارجی (Cladding) الیاف را تنظیم میکنند. نتیجه این روش، کاهش و یکنواختی بیشتر تلفات اتصال (Splice Loss) است، بهویژه در مورد الیاف تکنمودی (Single-Mode) که در مخابرات بهکار میروند.

آیا اندازهگیرنده توان نوری یکپارچه میتواند جایگزین یک دستگاه جداگانه شود؟

برای اکثر وظایف نصب در محل و آزمونهای پذیرش اولیه، بله. اندازهگیرنده توان نوری یکپارچه بهطور کامل برای اندازهگیری تلفات اتصال و تأیید سطح توان پیوند (Link Power Level) در محل مناسب است. این دستگاه نیازهای اغلب میدانی را پوشش میدهد و جریان کار را سادهتر میکند.

اتصالدهنده ذوبی (Fusion Splicer) چگونه کیفیت خود را در محیطهای مختلف حفظ میکند؟

افزونههای حرفهای با سنسورهای محیطی تجهیز شدهاند. این سیستم بهصورت خودکار با تنظیم پارامترهای جوشکاری قوسی، برای عواملی مانند دما، رطوبت و فشار هوا (ارتفاع) جبران میکند. این امر اطمینان حاصل میکند که نتایج اتصال، صرفنظر از اینکه در بیابان، آبوهوای مرطوب یا ارتفاعات بالا کار میشود، همواره سازگان و با کیفیت بالا باشد.