Na atual expansão acelerada da infraestrutura digital, a eficiência e a qualidade da implantação de redes de fibra óptica são fundamentais. Cada ponto de emenda representa um possível gargalo para os dados e um nó-chave para a confiabilidade a longo prazo. A evolução dos métodos tradicionais de emenda, que exigiam alta especialização, até a tecnologia avançada de emenda por fusão representa um dos avanços mais significativos, transformando fundamentalmente a forma como as redes são construídas. Os modernos emendadores por fusão de fibra não são meras ferramentas para conectar vidro; são sistemas automatizados sofisticados projetados para oferecer velocidade e precisão sem precedentes, impactando diretamente os cronogramas dos projetos, os custos de instalação e o desempenho da rede.

O fusão adequada atua como um poderoso multiplicador de força para equipes de implantação. Ao automatizar tarefas complexas de alinhamento, garantir qualidade consistente das soldas e integrar funções de diagnóstico, esses dispositivos transformam uma delicada habilidade artesanal em um processo confiável e repetível. Este artigo explora como as fusoras contemporâneas, exemplificadas por modelos como a Fusora Óptica para Fibra Óptica COMPTYCO S-90 com 6 Motores , são projetadas para acelerar os ciclos de implantação, ao mesmo tempo que garantem a precisão essencial para redes de alta velocidade e baixa latência.

O Motor da Eficiência: Tecnologias Nucleares para Velocidade

Alinhamento Motorizado Avançado e Automação

No coração da velocidade de um moderno fusor está seu sistema automatizado de alinhamento. Sistemas com seis motores, como o do S-90, utilizam câmeras de alta resolução e softwares sofisticados para alinhar automaticamente os núcleos das fibras com precisão submicrométrica em múltiplos eixos. Isso ocorre em segundos, concluindo um ciclo completo de fusão (incluindo limpeza, clivagem, alinhamento, soldagem e contração térmica da capa) em apenas 30 segundos ou menos, em alguns modelos de alto desempenho. Essa automação reduz drasticamente o tempo ativo e a habilidade exigida por fusão, comparada aos métodos manuais.

Essa automação estende-se a todo o fluxo de trabalho: fixação automática da fibra, ajuste automático do entreferro, calibração automática do arco e aquecimento automático da luva de emenda. O papel do técnico é simplificado para a preparação e carregamento da fibra, permitindo que um único técnico realize de 100 a 200 emendas de alta qualidade em um dia inteiro. Em projetos de grande escala, essa economia cumulativa de tempo traduz-se diretamente em cronogramas de implantação mais curtos e custos reduzidos com mão de obra.

Processamento Inteligente e Design Centrado no Usuário

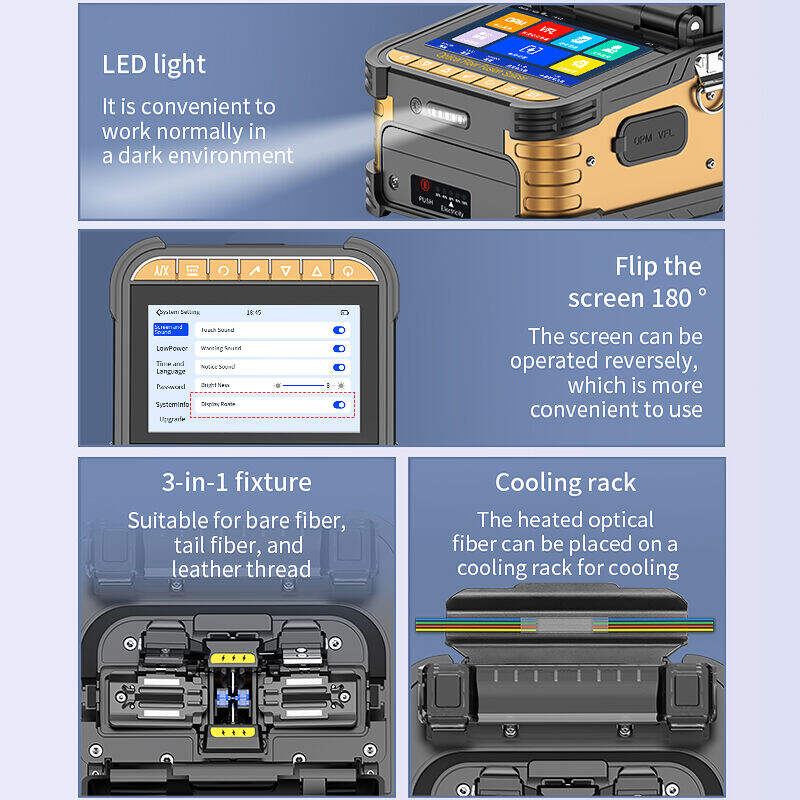

A velocidade também é alcançada por meio de software e interfaces inteligentes. Uma tela sensível ao toque grande e responsiva oferece controle claro e intuitivo, além de feedback visual imediato. Receitas pré-programadas para diversos tipos de fibra (SMF, MMF, DSF, etc.) permitem que os técnicos selecionem instantaneamente o perfil correto, garantindo parâmetros ideais para cada emenda sem necessidade de ajustes manuais. Recursos como operação com uma única tecla e modos de emenda em lote simplificam ainda mais o processo em trabalhos de alto volume.

Sistemas de alimentação robustos são fundamentais para a velocidade no campo. Uma bateria de alta capacidade, como a unidade de 7800 mAh do S-90, suporta um dia inteiro de trabalho ou centenas de emendas com uma única carga, eliminando tempos de inatividade para trocas de bateria ou busca de tomadas. Essa portabilidade e autonomia são indispensáveis para trabalhos aéreos, subterrâneos ou em locais remotos, mantendo a equipe de implantação produtiva em qualquer lugar.

O Alicate da Qualidade: Engenharia de Precisão para Exatidão

Tecnologia de Alinhamento Central e Estimativa de Perdas

Embora a velocidade conclua a tarefa, é a precisão que garante sua durabilidade. O principal fator determinante da qualidade da emenda é a precisão do alinhamento do núcleo. Os emendadores que utilizam tecnologia de alinhamento do núcleo capturam diretamente imagens do núcleo e da bainha da fibra. O sistema de seis motores presente nos modelos avançados proporciona um alinhamento superior do núcleo, realizando ajustes finos para centralizar com exatidão o núcleo guia de luz — e não apenas a bainha externa. Isso resulta em perdas de emenda consistentemente baixas, tipicamente inferiores a 0,02 dB para fibra monomodo, o que é crucial para atender aos orçamentos de perda de redes de longa distância e de alta largura de banda.

A funcionalidade integrada de medidor óptico de potência, frequentemente oferecida em conjunto, leva a precisão um passo adiante. Após a emenda, o técnico pode testar imediatamente a perda por inserção do enlace sem trocar de ferramenta, recebendo uma verificação objetiva e instantânea da qualidade da emenda. Esse processo em malha fechada evita que emendas de baixa qualidade sejam instaladas, reduzindo futuros locais de falha e tempo de inatividade da rede.

Compensação Ambiental e Soldagem por Arco Consistente

As condições de campo são imprevisíveis. Um fusor de primeira linha mantém a precisão em diferentes temperaturas, níveis de umidade e altitudes graças à compensação ambiental automática. Sensores detectam as condições ambientais, e a máquina ajusta automaticamente parâmetros críticos, como potência e duração do arco, para produzir uma fusão perfeita a cada vez. Isso garante que uma emenda realizada em uma caixa de inspeção fria pela manhã seja tão confiável quanto uma realizada em um cesto aéreo quente à tarde.

O processo de soldagem em si é regido por uma descarga de arco estável e programável. A aplicação consistente de calor funde as fibras de vidro em um único filamento homogêneo, com mínima deformação ou tensão. O reforço pós-emenda, realizado por meio de um forno integrado de contração térmica, protege o ponto de emenda, assegurando resistência mecânica de longa duração e proteção contra fatores ambientais, garantindo assim a precisão da instalação por décadas.

Ferramentas Integradas: A Vantagem Tudo-em-Um para Implantação

Fluxo de Trabalho Unificado com Localizador Visual de Falhas (VFL) e Medidor de Potência Óptica

A velocidade de implantação é prejudicada quando os técnicos precisam alternar constantemente entre múltiplos dispositivos. Os fusores modernos resolvem esse problema integrando ferramentas essenciais. Um localizador visual de falhas (VFL) embutido utiliza um laser vermelho brilhante para rastrear visualmente a fibra, identificar rupturas, verificar a continuidade e detectar curvaturas macroscópicas — funcionalidades indispensáveis para a solução de problemas durante a instalação e os testes. Como mencionado, um medidor óptico de potência integrado permite a validação imediata da perda.

Essa consolidação significa que o técnico carrega, gerencia e recarrega apenas um dispositivo principal, em vez de três ou quatro. Isso reduz o tempo de configuração em cada ponto de fusão, minimiza o risco de esquecer alguma ferramenta necessária e simplifica o treinamento. O COMPTYCO S-90 exemplifica essa abordagem de "equipamento completo", reunindo funções essenciais para criar um fluxo de trabalho em campo contínuo e eficiente.

Gestão de Dados e Suporte a Múltiplos Idiomas

A precisão estende-se à manutenção de registros. Os fusores avançados podem armazenar milhares de registros de emendas, incluindo imagens e dados de perda, que podem ser exportados para relatórios de garantia da qualidade e gestão de ativos. Esse rastro digital é essencial para manter uma documentação de rede precisa.

Para equipes globais de implantação ou para forças de trabalho diversas, o suporte a múltiplos idiomas (como os dez idiomas oferecidos no modelo S-90) elimina uma barreira significativa. Os técnicos podem operar a máquina em seu idioma nativo, reduzindo erros de configuração, melhorando a compreensão das instruções e acelerando a proficiência geral, o que, por sua vez, aumenta tanto a velocidade quanto a precisão da produção de toda a equipe.

Impacto na Economia do Projeto e no Desempenho da Rede

Benefícios Diretos nos Custos e no Cronograma de Implantação

A combinação de velocidade e precisão se traduz em benefícios diretos para o resultado final. A redução dos custos com mão de obra resulta de ciclos de emenda mais rápidos e de menos retrabalhos, o que significa que os projetos exigem menos horas-homem. A implantação acelerada permite que os operadores de rede coloquem os serviços online e iniciem a geração de receita mais cedo. Altas taxas de sucesso na primeira emenda minimizam o desperdício de fibra óptica, protetores de emenda e outros consumíveis. A necessidade de adquirir menos ferramentas e os menores custos de treinamento a longo prazo melhoram o retorno sobre o investimento em equipamentos.

Garantindo a Confiabilidade da Rede a Longo Prazo

A precisão oferecida pelas modernas máquinas de emenda é um investimento na integridade da rede. Emendas de baixa perda e baixa reflexão garantem que os sinais viajem mais longe e com maior qualidade, maximizando a largura de banda e o alcance da fibra instalada. Emendas de alta qualidade apresentam falhas com menor frequência. Isso reduz drasticamente as caras visitas técnicas e a resolução de problemas associadas às interrupções da rede, diminuindo o custo total de propriedade ao longo do ciclo de vida da rede. Redes construídas com emendas por fusão precisa estão melhor preparadas para suportar tecnologias de próxima geração, como 5G, XGS-PON e multiplexação densa por divisão de comprimento de onda, que possuem orçamentos rigorosos de perda.

Perguntas Frequentes: Fusão Splicer Desempenho

Quanto mais rápido é um moderno equipamento de emenda por fusão comparado aos métodos anteriores?

Um moderno equipamento automatizado de emenda por fusão pode concluir um ciclo de emenda de alta qualidade, muitas vezes em menos de 30 segundos. Trata-se de um processo significativamente mais rápido e consistente do que os antigos métodos manuais de alinhamento. Um técnico treinado pode realizar entre 100 e 200 emendas em um dia inteiro de trabalho de campo com esse tipo de equipamento.

O que significa "alinhamento com 6 motores" e por que é importante?

Refere-se a um sistema que utiliza seis motores independentes e de precisão para controlar a posição de cada extremidade da fibra. Isso permite um alinhamento verdadeiro núcleo-a-núcleo em múltiplos eixos, superior aos sistemas que alinham apenas a capa externa da fibra. O resultado é uma perda de emenda menor e mais consistente, especialmente crítica para fibras monomodo utilizadas nas telecomunicações.

O medidor óptico de potência integrado pode substituir uma unidade autônoma?

Para a maioria das tarefas de instalação em campo e testes básicos de aceitação, sim. Um medidor óptico de potência integrado é perfeitamente adequado para medir a perda de emenda e verificar, no local, os níveis de potência do enlace. Ele atende à grande maioria das necessidades em campo, otimizando o fluxo de trabalho.

Como uma fusora mantém a qualidade em diferentes ambientes?

Emendas profissionais de alta qualidade são equipadas com sensores ambientais. O sistema compensa automaticamente ajustando os parâmetros de soldagem por arco para fatores como temperatura, umidade e pressão atmosférica (altitude). Isso garante resultados de emenda consistentes e de alta qualidade, independentemente de se estar trabalhando em um deserto, em um clima úmido ou em grande altitude.

Sumário

- O Motor da Eficiência: Tecnologias Nucleares para Velocidade

- O Alicate da Qualidade: Engenharia de Precisão para Exatidão

- Ferramentas Integradas: A Vantagem Tudo-em-Um para Implantação

- Impacto na Economia do Projeto e no Desempenho da Rede

-

Perguntas Frequentes: Fusão Splicer Desempenho

- Quanto mais rápido é um moderno equipamento de emenda por fusão comparado aos métodos anteriores?

- O que significa "alinhamento com 6 motores" e por que é importante?

- O medidor óptico de potência integrado pode substituir uma unidade autônoma?

- Como uma fusora mantém a qualidade em diferentes ambientes?